2,316 Views

2,316 Viewsในการผลิตรถยนต์ของแต่ละโรงงานนั้นจะประกอบไปด้วยการนำชิ้นส่วนย่อย ๆ ซึ่งสั่งซื้อจากผู้ผลิตรายย่อยต่าง ๆ หรือบางแห่งก็มีการผลิตชิ้นส่วนเองด้วยแล้วนำมาประกอบให้สมบูรณ์เป็นรถยนต์ เพื่อส่งมอบให้ตัวแทนฝ่ายขายของบริษัทเตรียมที่จะจำหน่ายให้ลูกค้าต่อไป ดังนั้นในที่นี้จะกล่าวถึงวิธีการหลัก ๆ ในการนำชิ้นส่วนย่อย ๆ มาประกอบเป็นรถยนต์สำเร็จรูปเท่านั้น สำหรับกระบวนการผลิตหรือการประกอบนั้นจะประกอบไปด้วยขั้นตอนหลัก ๓ ขั้นตอน ดังนี้

ื ในกระบวนการนี้จะนำชิ้นส่วนที่เป็นโลหะซึ่งได้ผ่านการะบวนการขึ้นรูปมาแล้วมาเชื่อมประกอบให้เป็นตัวถังรถโลหะที่ใช้นั้นมีความหนาแตกต่างกันไปตามความจำเป็นและการออกแบบ ส่วนใหญ่จะหนาประมาณ ๐.๗ - ๑.๙ มิลลิเมตร ซึ่งถ้าพิจารณาดูจากความหนาแล้ว อาจเห็นว่าไม่น่าจะมีความแข็งแรงเพียงพอที่จะนำมาวิ่งบนท้องถนนด้วยความเร็วสูง ๆ ในอัตรา ๑๐๐ - ๑๕๐ กิโลเมตรต่อชั่วโมงได้ แต่ในความเป็นจริงแล้วนั้นเหล็กที่มีความหนาไม่มากจะถูกนำมาขึ้นรูปให้เป็นสันนูนโดยเทคนิคทางวิศวกรรมก็จะทำให้ได้ค่าความแข็งแรงมากขึ้น

การเชื่อมประกอบให้ได้ตัวถังรถที่มีขนาดเท่า ๆ กันทุกคันจะต้องมีอุปกรณ์ช่วยในการประกอบซึ่งอุปกรณ์นั้น เรียกว่า "จิ๊ก" (JIG) จิ๊กจะมีลักษณะเป็นแท่นที่มีส่วนยึดจับชิ้นส่วนเข้าด้วยกัน โดยจุดยึดจับแต่ละตัวจะช่วยในการบังคับไม่ให้ชิ้นส่วนเกิดการขยับเขยื้อนไปหรือบิดงอจากการเชื้อมขณะที่ทำการเชื้อม ถ้าชิ้นส่วนมีขนาดหรือรูปร่างที่แตกต่างกันตัวยึดจับนี้ก็จะต้องออกแบบให้แตกต่างกันด้วย เหตุผลสำคัญที่จะต้องมีจิ๊บในกระบวนการเชื่อมชิ้นส่วนตัวถังรถก็เนื่องจากว่ามีจุดที่จะต้องเชื่อมจำนวนมาก ถ้าหากมีการเชื่อมผิดตำแหน่งที่กำหนดไว้ในมาตรฐานแล้วก็จะทำให้ชิ้นส่วนทั้งหมดเสียหายไม่สามารถที่จะแก้ไขด้วยการซ่อมได้และข้อจำกัดอีกประการหนึ่งของจิ๊กคือ มีราคาสูง แต่การใช้จิ๊กจะช่วยให้เราสามารถควบคุมคุณภาพของรถยนต์ช่วยลดปัญหาของเสียหายที่เกิดจากการผลิตและทำให้ประสิทธิภาพการผลิตสูงขึ้น จิ๊กที่ใช้ในการประกอบนั้นจะมีมากมายหลายแบบ แต่ละแบบจะได้รับการออกแบบให้เหมาะสมกับการใช้งานในขั้นตอนต่าง ๆ ตั้งแต่ขั้นตอนการประกอบย่อยจนถึงขั้นตอนการประกอบหลัก ถ้าในสายการผลิตนั้นจะต้องผลิตรถยนต์หลาย ๆ รุ่น ก็จะต้องมีการออกแบบจิ๊กให้จิ๊กตัวเดียวกันสามารถใช้ในการเชื่อมประกอบตัวถังรถได้หลายรุ่น

ส่วนที่จะกล่าวต่อไปคือวิธีการและอุปกรณ์ที่ใช้ในการเชื่อม โดยทั่วไปโดยวิธีการเชื่อม ๒ แบบ คือ สปอต เวลดิง (Spot Welding) และมิก เวลดิง (Mig Welding) สำหรับวิธีการเชื่อมแบบสปอต

เวลดิง (Spot Welding) จะอาศัยกระแสไฟฟ้าให้ไหลผ่านชิ้นส่วนที่เป็นโลหะด้วยขนาดกระแสที่สูงประมาณ ๘,๐๐๐ ถึง ๑๐,๐๐๐ แอมแปร์ จะทำให้เกิดความร้อนที่สูงมากจนทำให้โลหะสองแผ่นนั้น หลอมละลายติดกันเป็นจุดกลม ๆ โดยมีขนาดเล้นผ่าศูนย์กลางประมาณ ๘ ถึง ๑๐ มิลลิเมตร ในตัวถังรถหนึ่งคันนั้นจะประกอบด้วยจุดเชื่อมนับพันจุดทีเดียว ในส่วนที่ไม่สามารถเชื่อมด้วยวิธีการแบบ สปอต เวลดิง (Spot Welding) ได้ก็จะใช้วิธีการแบบ มิก เวลดิง (mig Welding) โดยอาศัยลวดเชื่อมและก๊าซคาร์บอนไดออกไซด์ป้องกันไม่ให้ก๊าซออกซิเจนเข้าไปในบริเวณเชื่อมและบริเวณรอยต่อที่อยู่ภายนอกและจะใช้ มิก เบรซซิง (Mig Brazing) เชื่อมปิดรอยต่อเพื่อความสวยงาม หลังจากการเชื่อมประกอบเป็นรูปตัวถังรถแล้วก็จะต้องมีการใส่ชิ้นส่วนอื่น ๆ เช่น บังโคลนหน้า ประตู ฝาหน้า จากนั้นจะเป็นการขัดแต่งเพื่อให้จุดเชื่อมและรอยต่อต่าง ๆ มีความเรียบร้อย สวยงาม ก็จะได้ตัวถังรถที่สมบูรณ์เพื่อนำส่งไปยังกระบวนการต่อไป

หลังจากที่ได้ตัวถังรถจากการเชื่อมประกอบแล้วตัวถังที่เป็นโลหะนั้นจะต้องนำมาพ่นสีเพื่อความสวยงามและเป็นการป้องกันการเกิดสนิม สำหรับกระบวนการทำสีนั้นค่อนข้างซับซ้อนในที่นี้พอจะสรุปเป็นขั้นตอนหลัก ๆ ได้ ๖ ขั้นตอน ดังนี้

๒.๑) ขั้นตอนการล้างและเตรียมผิวเหล็ก

ในขั้นตอนนี้จะนำตัวถังเข้าล้างคราบไขมันและสิ่งสกปรกต่าง ๆ ที่ติดอยู่ที่ตัวถังให้สะอาดแล้วจึงนำเข้าสู่กระบวนการเตรียมผิว โดยสร้างให้เกิดปฏิกิริยาทางเคมีเพื่อเพิ่มคุณภาพในการยึดเกาะของสีให้ดีที่สุดและป้องกันสนิมในกระบวนการนี้จะใช้สารเคมีชนิดต่าง ๆ ดังนั้น จึงต้องมีการควบคุมค่าต่าง ๆ ให้อยู่ในมาตรฐานที่กำหนดไว้ตลอดเวลา

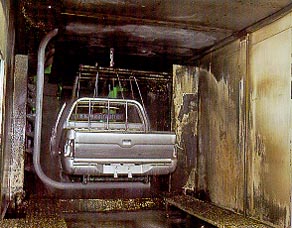

๒.๒) ขั้นตอนการชุบสีด้วยกระแส ไฟฟ้า หรือ อีดี พี (Electro Deposition Paint)

ตัวถังรถที่ผ่านการล้างและเตรียมผิวแล้วก็จะนำมาชุบสีด้วยกระแสไฟฟ้าเพื่อให้เนื้อสีสามารถเข้าไปเกาะติดที่ตัวถังรถได้ทุกซอกทุกมุม ในการชุบนั้นจะนำตัวถังรถทั้งคันจุ่มลงในบ่อสีแล้วจ่ายกระแสไฟฟ้าผ่านตัวนำไฟฟ้าไปที่ตัวถังรถ กระแสไฟฟ้าจะทำหน้าที่พาเนื้อสีที่เป็นตัวนำไฟฟ้าเช่นกันให้เข้าไปเกาะที่ตัวถังรถทุก ๆ จุดในปริมาณเนื้อสีที่ใกล้เคียงกัน หลังจากนั้นก็จะนำเข้าอบสีให้แห้ง โดยใช้อุณหภูมิประมาณ ๑๖๕ องศาเซลเซียส เป็นเวลานานประมาณ ๓๐ นาที

๒.๓) ขั้นตอนการหยอดกาว

ในขั้นตอนนี้จะอุดแนวต่อต่าง ๆ ของชิ้นส่วนแต่ละชิ้นโดยเฉพาะส่วนที่เป็นพื้นรถเพื่อป้องกันน้ำที่จะรั่วเข้ามาในห้องโดยสาร ถ้าต้องนำรถไปใช้งานในขณะฝนตกกาวที่ใช้จะเป็นประเภท พีวีซี (PVC) ซึ่งจะต้องใช้ความร้อนในการอบแห้งเช่นกัน

๒.๔) ขั้นตอนการพ่นสีพื้น

ในขั้นตอนนี้จะนำตัวถังที่ผ่านการหยอดกาวแล้วมาพ่นสีพื้น สำหรับการพ่นสีพื้นจะเป็นการเตรียมเฉดของสีให้ใกล้เคียงกับสีจริงเพื่อความสามารถในการยึดเกาะและความเงาของสี ส่วนใหญ่ลักษณะของโทนสีพื้นจะเป็นสีอ่อน เช่น สีขาว หรือสีเทา เป็นต้น เมื่อทำการพ่นสีเสร็จแล้วก็จะถูกสายพานลำเลียงเข้าสู่ห้องอบสี โดยจะใช้อุณหภูมิในการอบประมาณ ๑๕๕ องศาเซลเซียส และใช้เวลาในการอบประมาณ ๓๐ นาที

๒.๕) ขั้นตอนการขัดน้ำ

ในขั้นตอนนี้จะนำตัวถังที่ผ่านการพ่นสีพื้นแล้วมาขัดแต่งด้วยกระดาษทรายเนื้อละเอียดเพื่อให้บริเวณที่ไม่เรียบหรือมีรอยต่าง ๆ เรียบยิ่งขึ้น การขัดน้ำเป็นการใช้น้ำช่วยชำระล้างฝุ่นผงต่าง ๆ ออกมาและยังช่วยป้องกันการเกิดรอยในขณะขัดแต่งผิวด้วย

๒.๖) ขั้นตอนการพ่นสีจริง

หลังจากผ่านขั้นตอนการขัดน้ำแล้วก็จะเข้าสู้ขั้นตอนการพ่นสีจริง ในขั้นตอนนี้จะมีการนำเทคโนโลยีใหม่ ๆ ซึ่งเป็นระบบอัตโนมัติมาช่วยทำงานในการพ่นสีโดยการใช้หุ่นยนต์พ่นสี ทั้งสีพื้นและสีจริง จะทำให้การพ่นสีมีประสิทธิภาพ สีมีความเงางาม และสม่ำเสมอ เพิ่มความสวยงามและคุณภาพของสีตัวถังรถ สีจริงหรือสีชั้นบนสุด นี้จะเป็นสีที่คงทนต่อการขีดข่วน ความร้อน แรงกระแทก และสารเคมีบางชนิดได้เป็นอย่างดี ตลอดจนมีความสวยงามและง่ายต่อการบำรุงรักษาอีกด้วย

โดยปกติแล้วจะมีสีอยู่ ๒ ประเภท คือ สีโซลิด (Solid) ซึ่งดูเรียบด้านเหมือนสีน้ำทั่วไปและสีเมทัลลิก (Metallic) ซึ่งดูแวววาวมากกว่า และมีเคลียร์ (Clear) เคลือบทับอีกชั้นหนึ่ง ขั้นตอนในการพ่นสีจริงนั้น สำหรับสีโซลิดจะมีเพียงชั้นเดียวส่วนสีเมทัลลิคจะมีอยู่ ๒ ชั้น คือ

ชั้นที่ ๑ จะเป็นชั้นสี

ชั้นที่ ๒ จะเป็นชั้นสารเคลือบเงาในประเภทแลคเกอร์หรือเคลียร์

หลังจากพ่นสีแล้วจะนำเข้าห้องอบสีซึ่งจะใช้สายพานลำเลียงส่งเข้าไปและลำเลียงออกมาด้วยระยะเวลาที่เท่า ๆ กันทุกคัน โดยแต่ละคันใช้อุณหภูมิในการอบสีประมาณ ๑๕๕ องศาเซลเซียส ในระยะเวลาประมาณ ๓๐ นาที หลังจากผ่านกระบวนการทำสีแล้วตัวถังก็จะมีสีต่าง ๆ ที่ตรงกับความต้องการของลูกค้า แต่กระบวนการผลิตก็ยังไม่เสร็จสิ้นยังต้องส่งตัวถังที่พ่นสีเสร็จเรียบร้อยแล้ว ต่อไปยังแผนกประกอบเพื่อทำการประกอบชิ้นส่วนอื่น ๆ ต่อไป

เมื่อมีตัวถังที่ทำสีแล้วก็จะต้องมีการประกอบชิ้นส่วนต่าง ๆ เช่น เครื่องยนต์ ยาง พวงมาลัย เบาะ ฯลฯ ในส่วนของการประกอบมีกระบวนการหลัก ๆ อยู่ดังนี้

ส่วนของแชสซีส์ คือ ส่วนที่เป็นฐานของรถยนต์ซึ่งเป็นที่ยึดประกอบของชิ้นส่วนสำคัญ ๆ เช่น เครื่องยนต์ ระบบรองรับน้ำหนัก ล้อหน้า ล้อหลัง ระบบบังคับเลี้ยว ระบบ ขับเคลื่อน เป็นต้น รถยนต์ที่ใช้บรรทุกและรถยนต์นั่งจะมีข้อแตกต่างกันในส่วนที่เป็นแชสซีส์นี้คือ ถ้าเป็นรถที่ใช้บรรทุกก็จะมีโครงแชสซีส์ที่ชัดเจนและสามารถแยกออกมาเพื่อประกอบชิ้นส่วนต่าง ๆ ได้ แต่ถ้าเป็นรถยนต์นั่งส่วนของแชสซีส์นั้นจะเชื่อมยึดกับส่วนของตัวถังด้วยและไม่สามารถแยกออกมาได้ ก่อนที่จะมาประกอบเป็นโครงแชสซีส์นั้นจะมีกระบวนการประกอบย่อย ๆ เพื่อจัดเตรียมให้พร้อม ก่อนที่จะมาประกอบบนสายการผลิตหลักซึ่งกระบวนการประกอบย่อยต่าง ๆ นั้น มีดังนี้

๓.๑.๑) กระบวนการประกอบเครื่องยนต์ ชิ้นส่วนเครื่องยนต์จำนวนหลายร้อยรายการจะถูกจัดเข้าสายการผลิตตามขั้นตอนที่จะต้องประกอบ เช่น ฝาสูบ เสื้อสูบ ลูกสูบ ปั๊มน้ำมันเชื้อเพลิง เป็นต้น การประกอบเครื่องยนต์เริ่มขึ้นบนสายการผลิตนั้นจนถึงกระบวนการสุดท้ายก็จะได้เครื่องยนต์ที่สำเร็จรูป ก่อนนำส่งต่อไปยังสายการผลิตอื่นจะต้องมีการทดสอบให้เครื่องยนต์ทำงานและปรับตั้งค่าต่าง ๆ ให้อยู่ในมาตรฐานที่กำหนดพร้อมทั้งตรวจวัดประสิทธิภาพต่าง ๆ บันทึกไว้ ซึ่งจะเป็นประวัติที่สามารถตรวจสอบกลับมาได้ในกรณีที่เครื่องยนต์เครื่องนั้นมีปัญหา

หลังจากเครื่องยนต์ผ่านการทดสอบเรียบร้อยแล้วก็จะถูกเก็บเข้าโรงเก็บเพื่อรอลำดับการผลิตจากสายการผลิตหลัก หากได้รับข้อมูลยืนยันจากสายการผลิตหลักมาว่าต้องการเครื่องยนต์ในรุ่นใด จำนวนเท่าไร เครื่องยนต์ในรุ่นนั้นก็จะถูกนำออกจากโรงเก็บเพื่อประกอบเข้ากับชุดระบบส่งกำลังหรือที่เราเรียกกันว่า ระเบบเกียร์นั่นเอง หลังจากที่ประกอบเสร็จแล้วก็จะนำเข้ายังจุดส่งเครื่องยนต์ข้างสายการผลิตหลัก

๓.๑.๒) กระบวนการประกอบชุดส่งกำลังล้อหลัง ในชุดส่งกำลังล้อหลังจะประกอบไปด้วยชิ้นส่วนหลัก ๆ คือ ชุดเพลา เสื้อเพลา ชุด ห้ามล้อหรือชุดเบรก ชุดเฟืองส่งกำลัง เป็นต้น

ในกระบวนการนี้จะต้องมีความพิถีพิถันในการตรวจวัดระยะการสวมต่าง ๆ ให้อยู่ในพิกัดมาตรฐานที่กำหนดตลอดจนการเติมสารหล่อลื่นต่าง ๆ ในชุดส่งกำลังนี้ เช่น น้ำมัน จาระบี เป็นต้น

๓.๑.๓) กระบวนการประกอบชุดรอบรับน้ำหนักล้อหลัง หลังการประกอบชุดส่งกำลังล้อหลังเรียบร้อยแล้วชุดส่งกำลังล้อหลังนั้นจะถูกนำมาประกอบกับชุดรองรับน้ำหนักล้อหลังซึ่งจะเป็น ลักษณะแผ่นเหล็กสปริงหรือที่เรียกว่า ชุดแหนบ นั่นเอง ในขั้นตอนนี้ค่าแรงขัดแน่นของนอตยึดต่าง ๆ จะต้องได้ตามค่ามาตรฐานที่กำหนด

๓.๑.๔) กระบวนการประกอบยาง ยางและกระทะล้อจะถูกจัดส่งมาจากผู้ผลิตชิ้นส่วนย่อย ดังนั้นจะต้องมีการประกอบกระทะล้อนี้กับยางพร้อมทั้งเติมลมในปริมาณที่ถูกต้อง หลังจากนั้นจะต้องมีการถ่วงสมดุลล้อโดยใช้น้ำหนักที่เป็นก้อนตะกั่วติดที่ขอบด้านในและด้านนอกของกระทะล้อ หลังจากนั้นจึงนำส่งเข้าสู่สายการผลิตหลังต่อไป

ชิ้นส่วนหลัก ๆ จากกระบวนการผลิตย่อยที่กล่าวมาแล้วข้างต้น จะถูกจัดส่งเข้าตามตำแหน่งบนสายพานการผลิตหลักของการประกอบแชสซีส์และจะถูกนำมาประกอบให้สมบูรณ์เป็นแชสซีส์อีกครั้ง

ส่วนของตัวถังหรือหัวเก๋งหรือในห้องโดยสารนั้นจะประกอบด้วยอุปกรณ์อำนวยความสะดวก เช่น เบาะ พวงมาลัย อุปกรณ์ บังคับเลี้ยว อุปกรณ์ควบคุมการส่งกำลัง (เกียร์) เป็นต้น ซึ่งในการประกอบจะมีกระบวนการประกอบย่อย ๆ เพื่อจัดส่งต่อให้กับสายการผลิตหลักนี้โดยในกระบวนการประกอบย่อยนั้นจะประกอบด้วย

๓.๒.๑) กระบวนการประกอบหน้าปัด หน้าปัดที่อยู่ด้านหน้าคนขับนั้นจะมีชิ้นส่วนอำนวยความสะดวกต่าง ๆ เช่น ชุดทำความเย็น ชุดควบคุมแสงสว่าง ชุดวิทยุ เป็นต้น ซึ่งจะถูกประกอบรวมกันในกระบวนการนี้

๓.๒.๒) กระบวนการประกอบกระจกประตู และกระจกหน้า ชุดกระจกประตูจะมีอุปกรณ์ประกอบร่วมย่อย ๆ หลายชิ้น จึงจำเป็นต้องแยกมาประกอบชิ้นส่วนย่อยดังกล่าวให้เรียบร้อยก่อนส่งเข้าในสายการผลิตหลักต่อไป

ในทำนองเดียวกันในกระบวนการประกอบขั้นตอนสุดท้ายนี้ จะเป็นการประกอบแชสซีส์กับส่วนของตัวถังเข้าด้วยกันตัวรถเริ่มจะสมบูรณ์เป็นรูปร่างมากขึ้น ในกระบวนการหลักจะมีกระบวนการย่อย ๆ ดังนี้

๓.๓.๑) กระบวนการประกอบกันชนหน้า เป็นการประกอบชุดกันชนหน้าให้เป็นชุด

๓.๓.๒) กระบวนการประกอบหม้อน้ำหล่อเย็น ในชุดหม้อน้ำหล่อเย็นนี้จะมีอุปกรณ์ประกอบ เช่น ใบพัดลม ชุดรังผึ้ง ท่อน้ำเข้าออก เป็นต้น

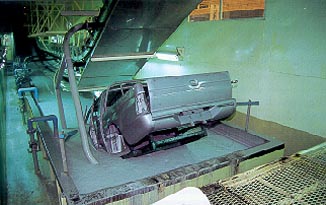

๓.๓.๓) กระบวนการประกอบถังใส่น้ำมันเชื้อเพลิง หลังจากได้ประกอบชิ้นส่วนหลัก ๆ จนครบแล้ว ในกระบวนการประกอบขั้นตอนสุดท้ายนี้ก็จะมีการเติมน้ำมันเชื้อเพลิงน้ำหล่อเย็นใส่แบตเตอรี่ เติมน้ำมันเบรก เติมน้ำมันอื่น ๆ แล้วจึงจะสามารถติดเครื่องยนต์และขับเคลื่อนได้ ต่อมาจะผ่านเข้าสู่การปรับตั้งไฟหน้า ปรับตั้งศูนย์ ล้อหน้า เติมน้ำยาเครื่องทำความเย็น เป็นต้น แล้วจึงเข้าสู่ขั้นตอนในการตรวจสอบ เพื่อตรวจสอบความสมบูรณ์ต่าง ๆ จากขั้นตอนการประกอบที่ผ่านมารวมทั้งมีการทดสอบการรั่วของน้ำที่จะรั่วเข้ามาในห้องโดยสารด้วยว่ามีการรั่วหรือไม่ ในบางครั้งถ้าตรวจสอบพบข้อบกพร่องที่เกิดขึ้นก็จำเป็นจะต้องมีการซ่อมแซมให้อยู่ในสภาพที่ได้มาตรฐานตามที่กำหนดไว้ด้วย หลังจากที่ได้ประกอบจนเสร็จสมบูรณ์เป็นรถยนต์และผ่านการตรวจสอบครบถ้วนแล้วก็จะได้รถยนต์ที่มีคุณภาพเพื่อที่จะส่งมอบให้แก่ฝ่ายขายต่อไป